Teure, hochautomatisierte Fertigungen verdienen sich eine schnelle und optimierte Steuerung. Der MCP Paint Shop Scheduling Algorithmus wird erfolgreich in der Automotive Industrie eingesetzt.

Lackieren im Sinne von Industrie 4.0

Auf dem Weg zu optimalen Lackierplänen für die Automotive Industrie

In den Lackieranlagen der Automotive Industrie werden täglich mehrere tausend Artikel für die Automobilproduktion in einer Vielzahl an verschiedenen Farben lackiert. Um ein höchstmögliches Maß an Präzision und Effizienz zu erzielen, ist eine nahezu vollautomatische Fertigung mithilfe von Lackierrobotern heutzutage Standard im Sinne von Industrie 4.0.

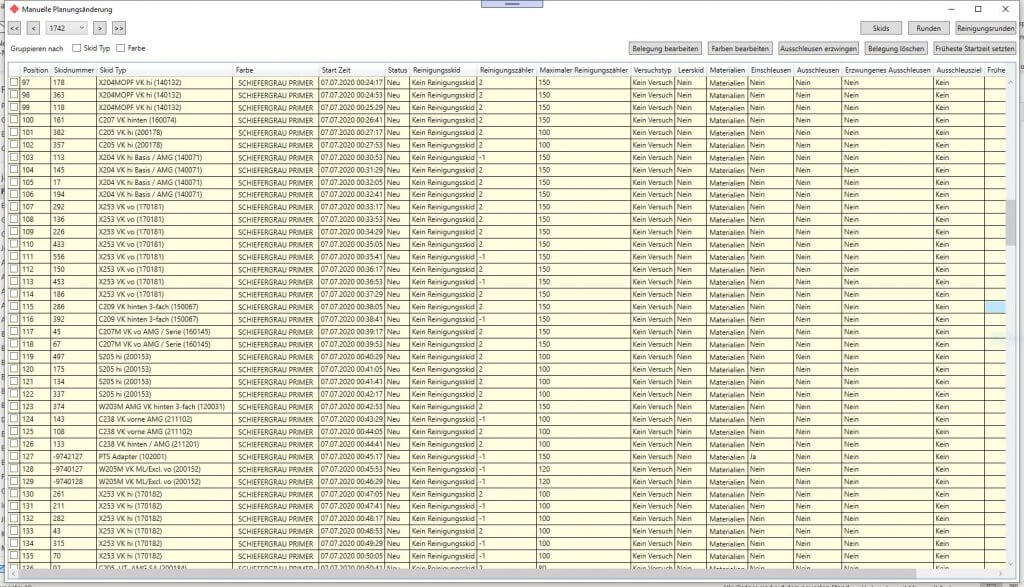

Das automatisierte Lackieren kann in den Werken der Automobilindustrie mittlerweile als technisch gut gereifter Prozess betrachtet werden. Allerdings erfolgt in vielen Fällen die Erstellung des Produktionsplans nach wie vor manuell und wird durch mehrere Werksmitarbeiter, den sogenannten Disponenten händisch durchgeführt.

Was macht einen guten Lackierplan aus?

Beim Erstellen eines solchen Lackierplans muss ein Disponent eine Vielzahl von Bedingungen beachten: Einerseits darf eine gültige Lackiersequenz keine Ressourceneinschränkungen verletzen. Es muss sichergestellt sein, dass stets die Verfügbarkeiten aller benötigten Materialien eingehalten werden. Andererseits ist auch das Einhalten der Liefertermine speziell in den engen Lieferketten der Automobilindustrie von enormer Wichtigkeit, da sonst hohe Kosten entstehen können.

Doch auch wenn alle technischen Bedingungen erfüllt sind und Liefertermine eingehalten werden können ist die Arbeit des Disponenten oftmals nicht erledigt. Schließlich soll nicht bloß ein gültiger, sondern auch ein optimierter Lackierplan erstellt werden. Dabei soll im Besonderen die Anzahl der benötigten Farbwechsel in der Planungssequenz minimiert werden, denn durch jeden zusätzlichen Farbwechsel müssen gegebenenfalls die Düsen der Lackierroboter gereinigt werden, was ein hohes Maß an Kosten verursachen kann. In der Praxis müssen Disponenten nicht nur Farbwechsel und Ressourcenverfügbarkeiten, sondern noch viele weitere Restriktionen und Optimierungsziele berücksichtigen, was die Erstellung eines effizienten Produktionsplans zu einer großen Herausforderung macht.

Neben der Beherrschung dieser Komplexität spielt die Reaktionsgeschwindigkeit eine große Rolle. Spätestens an dieser Stelle ist der Computer dem Menschen eindeutig überlegen.

Forschung und KI: Entstehung eines Optimierungsalgorithmus

Die große Herausforderung der Erstellung eines optimalen Lackierplans ergab sich für uns in den Analyseworkshops mit einem Großkunden aus dem Automotive Bereich. Konkret ging es dabei um die Planung der Produktion von mehreren tausend Lackierartikeln täglich, wofür ein Disponent normalerweise eine ganze Tagesschicht an Arbeit investieren muss.

Im Sinne von Industrie 4.0 wurde deshalb gemeinsam mit dem Kunden ein Konzept für die Automatisierung der Produktionsplanung durch einen Optimierungsalgorithmus entworfen. Schnell wurde klar, dass das Planungsproblem, welches sich aus besonders komplexen Nebenbedingungen und Zielfunktionen zusammensetzt, nicht mit herkömmlichen Planungsalgorithmen effizient gelöst werden konnte. Deshalb wurde gemeinsam mit Wissenschaftlern der TU Wien im Rahmen des Christian Doppler Labors für Künstliche Intelligenz und Optimierung in Planung und Scheduling der MCP Paint Shop Scheduling Algorithmus zur Lösung des Problems entwickelt.

Industrielle Planungsprobleme mittels Algorithmus lösen

Der speziell für die optimierte Planung von Lackieranlagen im Automotive Bereich entwickelte Algorithmus beruht dabei in seinem Kern auf dem metaheuristischen Simulated Annealing Verfahren, welches sich in Wissenschaft und Praxis bereits für viele industrielle Planungsprobleme als State of the Art bewährt hat. Dabei wird zunächst eine heuristische Startlösung automatisch erstellt, die dann schrittweise durch lokale Verbesserungen im Plan optimiert wird.

Der MCP Paint Shop Scheduling Algorithmus verwendet allerdings zusätzlich zur klassischen Simulated Annealing Methode weiters noch eine Vielzahl an speziell für Lackieranlagen entwickelte Optimierungsmethoden. Beispielsweise wird für die Auswahl der schrittweise ausgeführten Verbesserungen besonderes Augenmerk auf Bereiche im Produktionsplan gelegt die ein erhöhtes Maß an Farbwechseln aufweisen. Auf diese Weise können Produktionspläne in der Praxis besonders schnell gefunden werden. Im Falle des erwähnten Kundenprojekts ist so mithilfe des MCP Paint Shop Scheduling Algorithmus die Erstellung eines Produktionsplans mit optimierten Farbwechseln für einen Tag in weniger als 10 Minuten ermöglicht. Zum Vergleich: zuvor benötigte ein Disponent noch eine ganze Tagesschicht zur Erstellung des Lackierplans. Durch eine direkte Kommunikation der Anlagensteuerungssoftware mit dem MES- und APS-System ist es möglich kurzfristig auf erhöhte Ausschussquoten oder Bedarfsschwankungen bei einzelnen Produkten zu reagieren.

Fazit

Die automatisierte Erstellung und Optimierung von Lackierplänen in der Automotive Industrie zeichnet sich durch ein hohes Maß an Komplexität aus, da eine Vielzahl an problemspezifischen Nebenbedingungen und Optimierungszielen beachtet werden müssen. Im Sinne von Industrie 4.0 wurde durch eine Kooperation der MCP Algorithmus-Experten und Forschern der TU Wien erfolgreich der innovative MCP Paint Shop Scheduling Algorithmus entwickelt. Optimierte Lackierpläne können jetzt in einer um ein Vielfaches geringeren Zeit ermittelt werden als es durch manuelle Planung möglich ist.

Sie hätten gerne mehr Informationen zu unserer Lackierplan Lösung?

Kontaktieren Sie uns noch heute: